在SMT贴片加工前,对PCB(印制电路板)设计的审查和确认是至关重要的步骤。这不仅关系到产品的质量和性能,还直接影响到生产效率和成本。作为电子设备厂家的采购人员,了解这些注意事项将帮助您更好地与供应商合作,确保生产顺利进行。以下是您在审查和确认PCB设计时需要注意的几个关键问题:

1. 设计文件的完整性

首先,您需要确认客户提供的PCB设计文件是否完整。这些文件包括:① PCB原理图:应包含所有器件名、引脚数、引脚定义、接线电性、电气参数等信息,这是PCB设计的基础。

② Gerber文件:由PCB设计软件生成,用于指导实际生产,包括外层道铜、内层道铜、表面喷锡、过孔连通等关键信息。

③ BOM表(物料清单):确认元件型号、封装、数量等信息的关键文件,必须准确无误,与原理图和Gerber文件相匹配。

2. 设计规范性检查

SMT加工对PCB设计的规范性有严格要求,具体包括:① 线宽与间距:根据设计的电流和阻抗要求确定,确保信号传输的可靠性。设计时需遵守SMT设备对最小线宽和间距的限制。

② 焊盘设计:焊盘的尺寸、形状和位置需与贴装元器件相匹配,避免焊接不良。同时,还需考虑SMT设备的加工精度和速度要求。

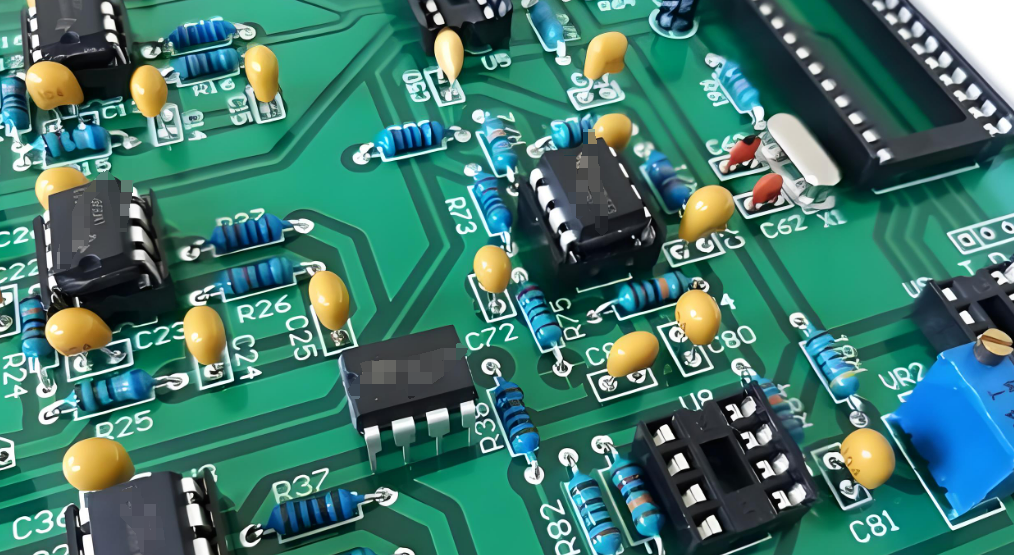

③ 元器件布局:合理的布局可以提高SMT设备的贴装效率和精度。同类型的元器件应尽量集中放置,避免过小的间距导致元器件间的干扰,以及过大的间距浪费PCB空间。

④ PCB材料:SMT加工对PCB材料的热稳定性、低热膨胀系数、高强度等特性有要求。设计时应选择适用于SMT生产的材料,确保PCB在加工过程中能够承受高温和压力。

3. 拼板设计

为了提高SMT贴片加工效率,当PCB的尺寸太小时应设计成拼板方式,对于异形板PCB形状时也要采用拼板方式设计。拼板设计需要注意以下几点:① 拼板尺寸:应满足SMT贴片加工产线的设备尺寸要求,并根据PCB板厚度确定拼板尺寸。

② 边框设计:选用闭环控制设计方案,保证PCB拼板固定不动,在工装夹具上之后不易形变。

③ 分割槽设计:拼板之间的分割槽应满足PCBA贴片加工时表面的平整度要求。

④ 元器件布局:拼板中各小板PCB之间的互连方式主要有断签式、双面对刻V形槽和邮票板式3种。设计时要考虑到表面有一定的机械强度和平整度,又要考虑后续成品组装的分割方便。

4. 焊接规范与工艺兼容性

确认PCB设计文件中的焊接规范是否符合SMT加工要求,包括焊盘尺寸、间距、形状等。同时,需考虑焊接温度的均匀性,避免热影响区域对元器件性能的影响。根据BOM表采购所需元器件时,需选择可靠的供应商,确保元件质量。入库前应对所有元器件进行外观、电气性能等基本检验,必要时进行X-ray检测以排除内部缺陷。

5. 工艺边与定位孔

在PCB板设计之前应考虑加工工艺要求,预留工艺边(长边)的尺寸为3mm-5mm,以保证设备固定工作。在工艺边要求的范围内不允许有贴片元器件存在,无法预留空间时,必须增加工艺边。此外,为保证PCB能精确的固定在设备夹具上,要求PCB预留出定位孔。不同的设备对定位孔的要求不同,一般需要在PCB的左下角和右下角设置一对定位孔,孔径为Φ4mm(也有Φ3mm或Φ5mm的),孔壁不允许金属化。

6. 标记与标识

PCB板上的标记和标识对SMT贴片过程至关重要。标记应清晰、准确,包括元件位置、极性和编号等信息,以便操作人员进行准确的贴片操作。同时,基准识别点(Mark点)也为SMT组装工艺中的所有步骤提供共同的可测量点,保证了组装使用的每个设备能精确地定位电路图案。

7. 首次样品验证

对首批贴装的PCB进行仔细检查,确认无偏位、漏贴、错贴等问题。通过AOI(自动光学检测)或X-ray检查焊接质量,及时发现并修复焊接缺陷。完成打样后,进行电气性能测试和环境适应性测试,确保产品在不同条件下的稳定性。

作为电子制造业的从业人员,应不断学习和掌握最新的技术和规范,以应对日益激烈的市场竞争。